Visão geral de materiais reforçados com fibra de carbono em compartimentos de armazenamento de hidrogênio e baterias EV

2024-03-18 10:09

Abstrato:

Este artigo investiga o status quo e os desenvolvimentos de pesquisa de materiais reforçados com fibra de carbono em armazenamento de hidrogênio e carcaças de baterias EV no domínio de veículos de novas energias. Avalia as classificações e tendências dos cilindros de gás de alta pressão e dos invólucros das baterias, investiga os prós e os contras dos materiais de fibra de carbono nas suas utilizações atuais e prevê as aplicações e perspetivas destes materiais avançados no cenário futuro dos novos veículos energéticos.

A mudança para materiais leves para reduzir o peso total tornou-se uma estratégia fundamental no avanço da redução de peso dos novos veículos energéticos. O progresso na ciência dos materiais levou à adoção de vários compósitos de fibras leves, incluindo materiais reforçados com fibra de vidro e carbono, na indústria automotiva de novas energias.

Os compósitos de fibra de carbono, conhecidos por sua baixa densidade, alta resistência, resistência à corrosão e resistência à fadiga, estão entre os compósitos de fibra de alto desempenho mais amplamente aplicados no setor automotivo. Suas aplicações abrangem vários sistemas de veículos, incluindo carroceria, motor, transmissão e chassi, melhorando o desempenho e a segurança do veículo.

01 Visão geral da fibra de carbono

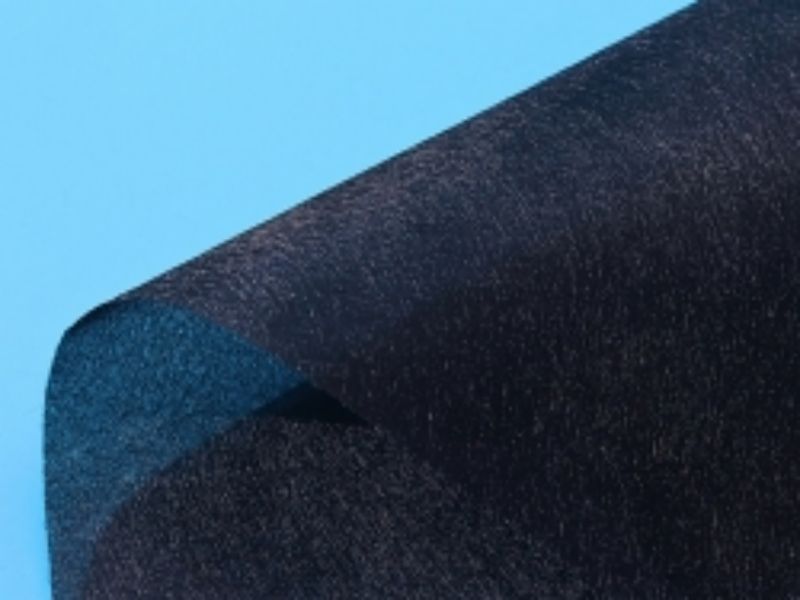

As fibras de carbono normalmente não são usadas diretamente, mas como reforço, combinadas com matrizes de resina, metal ou cerâmica para formar compósitos de fibra de carbono. Estas fibras oferecem vantagens significativas: (1) baixa densidade e alta resistência, com uma densidade de apenas 1,5~2,0 g/cm³, metade das ligas leves de alumínio e 4~5vezes a resistência do aço e 6 a 7 vezes a do alumínio; (2) resistência a altas e baixas temperaturas, mantendo a integridade em atmosferas não oxidantes até 3000°C e não se tornando quebradiças em temperaturas de amônia líquida; (3) excelente condutividade elétrica, com resistividade de 775 Ω·cm para fibras de carbono de alto módulo e 1500 Ω·cm para fibras de alta resistência a 25°C; (4) resistência à corrosão ácida, resistindo ao ácido clorídrico concentrado, ácido fosfórico, ácido sulfúrico, etc.

As fibras de carbono podem ser categorizadas com base no tipo de precursor, nas propriedades mecânicas e no tamanho do feixe de filamentos. Na prática, a classificação muitas vezes depende da resistência à tração e do módulo, com tipos de alta resistência tendo resistências de 2.000 MPa e módulos de 250 GPa, tipos de alto módulo excedendo 300 GPa em módulo, tipos de ultra-alta resistência ultrapassando 4.000 MPa em resistência, e tipos de módulo ultra-alto superior a 450 GPa em módulo.

02 Status de aplicação de compósitos de fibra de carbono na área automotiva

O impulso para a energia verde e medidas de poupança de energia elevou continuamente a fasquia da redução de peso automóvel. De acordo com a Associação Europeia do Alumínio, uma redução de 10% no peso do veículo pode levar a uma melhoria de 6% a 8% na eficiência do uso de energia e a uma redução de 10% nas emissões de poluentes por cem quilómetros. Para veículos de nova energia, reduzir o peso em 100 kg pode aumentar correspondentemente a sua autonomia em cerca de 6% a 11%.

Os compósitos de fibra de carbono, conhecidos por seu peso leve e alta resistência, encontraram ampla aplicação em veículos, melhorando seu desempenho e segurança em vários sistemas, incluindo carroceria, motor, transmissão e chassi.

03

Aplicações de Compósitos de Fibra de Carbono no Armazenamento de Hidrogênio

Com sua alta resistência, resistência à corrosão, resistência à fadiga, retardamento de chama e estabilidade dimensional, os compósitos de fibra de carbono tornaram-se substitutos ideais para o armazenamento de hidrogênio em veículos de energia nova e em gabinetes de baterias leves.

3.1 Cenários de aplicação do cilindro de hidrogênio de alta pressão

O uso de cilindros de gás de alta pressão para armazenamento e liberação de hidrogênio é um método amplamente adotado. Dependendo do material, esses cilindros são categorizados em quatro tipos: inteiramente feitos de aço, revestimento de aço com envolvimento de fibra, revestimento de metal com envolvimento de fibra e revestimento de plástico com envolvimento de fibra. Essas estruturas e materiais variados apresentam custos, níveis de maturidade e cenários de aplicação diferentes.

Atualmente, os materiais reforçados com fibra de carbono são a principal escolha de material para a fabricação de cilindros de armazenamento de hidrogênio de alta pressão para veículos, apesar de enfrentarem desafios em tecnologia e custo.

04

Aplicações de compostos de fibra de carbono em gabinetes de baterias

A estabilidade e a segurança das novas baterias de energia sempre foram pontos focais na indústria. Os invólucros de bateria, essenciais para proteger os módulos de bateria contra impactos externos, devem atender aos requisitos de resistência à corrosão, isolamento e resiliência à temperatura. Os gabinetes de baterias tradicionais geralmente são feitos de aço ou ligas de alumínio. No entanto, com os avanços tecnológicos, materiais leves, como compósitos de fibra de carbono, estão começando a ser empregados, oferecendo novas possibilidades para o desenvolvimento de novos veículos energéticos.

05

Conclusão

Cilindros de gás de alta pressão com revestimentos de metal e plástico envoltos em fibra são a tendência atual na tecnologia de fabricação. A fibra de carbono, com suas propriedades excepcionais, apresenta grande potencial na produção de cilindros de gás de alta pressão e invólucros de baterias. No entanto, devido a restrições de custos, a aplicação generalizada destes materiais avançados em invólucros de baterias ainda não foi realizada. À medida que as novas tecnologias energéticas evoluem e o custo das aplicações de materiais diminui, os compósitos de fibra de carbono estão preparados para desempenhar um papel significativo no futuro.